نقش اتصالات دقیق در انتقال قدرت صنعتی

در سیستمهای مکانیکی و صنعتی، انتقال نیرو از یک بخش به بخش دیگر نیازمند دقت، استحکام و هماهنگی کامل است.

در موتورهای الکتریکی و گیربکسها که مسئولیت انتقال توان و گشتاور را بر عهده دارند، کوچکترین ناهماهنگی در اتصال میتواند باعث لرزش، افت بازده و آسیب به قطعات شود.

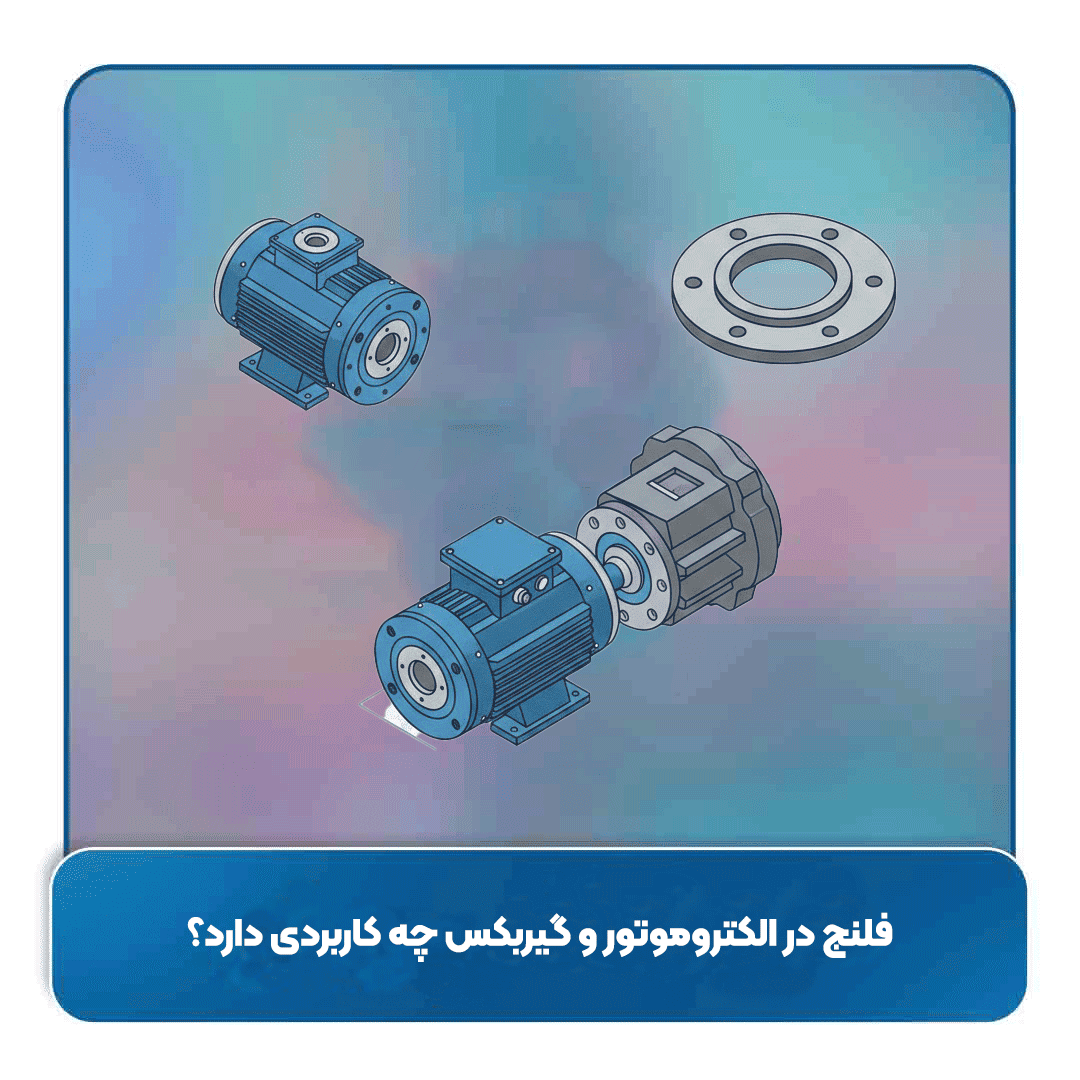

در این میان، فلنج (Flange) بهعنوان یکی از حیاتیترین اجزای اتصال بین الکتروموتور و گیربکس شناخته میشود.

اما فلنج دقیقاً چه کاری انجام میدهد؟

چرا در موتورهای فلنجدار و گیربکسهای فلنجدار استفاده میشود؟

و چگونه انتخاب درست آن میتواند کارایی سیستم را چندین برابر افزایش دهد؟

در این مقاله جامع، با بیانی فنی و ساده، به بررسی کامل مفهوم فلنج، ساختار آن، کاربرد در الکتروموتورها و گیربکسها، و نکات مهم انتخاب و نگهداری میپردازیم.

۱. فلنج چیست؟ تعریف کلی برای سیستمهای مکانیکی

فلنج قطعهای است که برای اتصال دقیق و ایمن دو بخش مکانیکی به یکدیگر استفاده میشود.

در سیستمهای لولهکشی، فلنج برای اتصال دو لوله به کار میرود، اما در سیستمهای انتقال نیرو، مانند موتور و گیربکس، نقش متفاوتی دارد.

در این سیستمها، فلنج معمولاً به صورت صفحهای دایرهای یا مربعی در انتهای محور یا پوسته موتور نصب میشود تا یک اتصال محکم، هممحور و بدون لرزش میان موتور و گیربکس ایجاد کند.

به زبان ساده:

🔧 فلنج در موتور و گیربکس، همان “پایه اتصال دقیق” بین منبع قدرت و سیستم انتقال نیرو است.

۲. فلنج در الکتروموتور چیست؟

تعریف

فلنج در الکتروموتور (Flange Motor Mounting) نوعی ساختار نصب است که به کمک آن موتور بهصورت مستقیم و بدون پایه، به گیربکس، پمپ یا دستگاه دیگر متصل میشود.

در موتورهای فلنجدار، در قسمت جلویی پوسته موتور یک صفحه فلزی با سوراخهای استاندارد تعبیه شده که بهوسیله پیچ و مهره به بخش مقابل (مثل گیربکس) متصل میشود.

انواع نصب الکتروموتور از نظر فلنج

براساس استاندارد IEC، دو نوع اصلی نصب برای موتورهای فلنجدار وجود دارد:

| نوع نصب | کد استاندارد | ویژگیها |

|---|---|---|

| B5 | نصب با فلنج بزرگ | فلنج در قسمت جلویی با قطر زیاد و سوراخهای شعاعی برای پیچکاری |

| B14 | نصب با فلنج کوچک | فلنج کوچکتر با سوراخهای رزوهای در بدنه موتور |

🔸 نوع B5 برای گیربکسهای صنعتی سنگین

🔸 نوع B14 برای ماشینآلات سبک و فشرده استفاده میشود.

۳. چرا در الکتروموتور از فلنج استفاده میشود؟

دلایل فنی و مهندسی متعددی برای استفاده از فلنج در طراحی موتور وجود دارد:

- ✅ هممحوری دقیق محور موتور با گیربکس

- فلنج باعث میشود محور الکتروموتور دقیقاً در راستای محور گیربکس قرار گیرد و از لرزش جلوگیری کند.

- ✅ اتصال سریع و قابل اعتماد

- نصب موتور بهوسیله فلنج بسیار سادهتر از استفاده از پایه و کوپلینگهای جداگانه است.

- ✅ افزایش ایمنی و دوام سیستم

- فلنج مانع از جابجایی یا لقی در حین کار میشود و عمر یاتاقانها را افزایش میدهد.

- ✅ اشغال فضای کمتر

- در طراحی ماشینآلات فشرده، موتورهای فلنجدار فضای نصب کمتری نیاز دارند.

- ✅ جلوگیری از انتقال ارتعاشات اضافی

- اتصال فلنجی باعث توزیع یکنواخت نیروها و جلوگیری از لرزش مکانیکی میشود.

۴. فلنج در گیربکس چیست؟

فلنج در گیربکس نیز همانند موتور، یک قطعهی رابط و نگهدارنده است که گیربکس را به موتور یا تجهیزات دیگر متصل میکند.

در واقع، گیربکس فلنجدار به گونهای طراحی میشود که در قسمت ورودی خود، دارای فلنجی متناسب با الکتروموتور باشد.

این ساختار باعث میشود نصب موتور بر روی گیربکس بسیار سریع، دقیق و بدون نیاز به تنظیم دستی محور انجام شود.

انواع گیربکس فلنجدار

گیربکسها با توجه به نوع کاربرد، در مدلهای زیر عرضه میشوند:

- گیربکس فلنجدار حلزونی (Worm Gearbox)

→ مناسب برای ماشینآلات سبک، آسانسور و تجهیزات نوار نقاله - گیربکس فلنجدار هلیکال (Helical Gearbox)

→ برای سیستمهای صنعتی سنگین با راندمان بالا - گیربکس فلنجدار خورشیدی (Planetary Gearbox)

→ در صنایع دقیق و رباتیک، با دقت بالا و گشتاور زیاد - گیربکس فلنجدار آویز (Shaft Mounted Gearbox)

→ در سیستمهای انتقال قدرت افقی، بدون نیاز به پایه جداگانه

۵. نحوه اتصال فلنج الکتروموتور به گیربکس

اتصال فلنجی بین موتور و گیربکس باید کاملاً هممرکز، محکم و بدون لقی باشد.

فرآیند نصب بهصورت زیر انجام میشود:

- بررسی ابعاد فلنج موتور و گیربکس (مطابقت قطر و سوراخها طبق استاندارد IEC).

- قرار دادن محور موتور در ورودی گیربکس.

- تراز کردن فلنجها با استفاده از خارهای تنظیمی یا پین موقعیت.

- بستن پیچها با گشتاور مشخصشده توسط سازنده.

- تست چرخش آزاد محور برای اطمینان از هممحوری.

اگر هممحوری رعایت نشود، به سرعت باعث سایش دندانهها و خرابی بلبرینگها میشود.

۶. انواع فلنج مورد استفاده در موتور و گیربکس

فلنجها بسته به نوع طراحی و شرایط کاری، در چند نوع کلی تولید میشوند:

| نوع فلنج | توضیح | کاربرد |

|---|---|---|

| فلنج صاف (Flat Flange) | سطح کاملاً تخت با سوراخ پیچها | موتورهای کوچک و پمپها |

| فلنج برجسته (Raised Face) | دارای برجستگی برای آببندی دقیق | گیربکسهای صنعتی سنگین |

| فلنج شیاردار (Grooved Flange) | دارای شیار داخلی برای اورینگ | سیستمهای روغنکاری دقیق |

| فلنج مخروطی (Conical Flange) | انتقال نیرو با دقت بالا | موتورهای سرعتبالا |

| فلنج ترکیبی (Motor + Gearbox) | طراحی اختصاصی سازندگان | تجهیزات خاص کارخانهای |

۷. استاندارد ابعادی فلنج در الکتروموتور و گیربکس

برای هماهنگی بین برندهای مختلف موتور و گیربکس، ابعاد فلنجها براساس استانداردهای جهانی تنظیم میشوند.

مهمترین استانداردها عبارتند از:

- IEC 60072-1 → استاندارد بینالمللی ابعاد موتور و فلنج

- DIN EN 50347 (آلمان) → تطبیق ابعاد فلنج و محور موتور

- NEMA MG-1 (آمریکا) → استاندارد فلنج برای الکتروموتورهای صنعتی

به عنوان مثال:

- فلنج B5 معمولاً برای موتورهای با قطر محور بزرگتر از 100mm استفاده میشود.

- فلنج B14 برای موتورهای کوچکتر تا توان 3 کیلووات کاربرد دارد.

۸. مزایای استفاده از فلنج در اتصال موتور و گیربکس

- همراستایی دقیق محورها

→ جلوگیری از لرزش و نویز مکانیکی. - کاهش هزینه نصب و نگهداری

→ نیازی به کوپلینگ جداگانه یا پایه اضافی نیست. - نصب سریعتر در خطوط تولید

→ تنها با چند پیچ، اتصال کامل انجام میشود. - افزایش راندمان انتقال قدرت

→ اتلاف انرژی مکانیکی در اتصال فلنجی بسیار کم است. - ایمنی بالا در محیط صنعتی

→ احتمال جدا شدن یا لغزش اتصال در سرعت بالا وجود ندارد. - طول عمر بیشتر گیربکس و موتور

→ کاهش فشار محوری و شعاعی بر روی یاتاقانها.

۹. معایب و محدودیتهای فلنج

هیچ قطعه صنعتی بدون محدودیت نیست.

برخی چالشهای استفاده از فلنج در موتور و گیربکس عبارتاند از:

- نیاز به دقت بالا در نصب (در صورت انحراف، عمر سیستم کم میشود).

- وزن بالاتر نسبت به موتورهای پایهدار در توان بالا.

- هزینه بیشتر در برخی مدلهای خاص.

- نیاز به گشتاور صحیح برای بستن پیچها.

۱۰. کاربرد فلنج در صنایع مختلف

فلنجهای مورد استفاده در موتور و گیربکس تقریباً در تمام صنایع حضور دارند.

در زیر برخی از مهمترین کاربردها آورده شده است:

| صنعت | نوع تجهیز فلنجدار | کاربرد |

|---|---|---|

| نفت و گاز | موتور و گیربکس پمپ انتقال نفت | پمپهای فشار بالا و سیستمهای خنککننده |

| فولاد و معدن | گیربکس فلنجدار هلیکال | نوار نقالهها، خردکنها |

| غذایی و دارویی | موتور فلنجدار استیل | همزنها، پرکنها، پمپهای بهداشتی |

| کشاورزی | موتور و گیربکس فلنجدار حلزونی | ماشینآلات بستهبندی و انتقال دانه |

| خودروسازی | گیربکس فلنجدار دقیق | خطوط مونتاژ و رباتیک |

| پتروشیمی و آب | پمپهای سانتریفیوژ فلنجدار | انتقال سیالات خورنده و آب |

۱۱. نگهداری و سرویس فلنج در موتور و گیربکس

برای عملکرد بلندمدت و بدون مشکل، رعایت نکات زیر ضروری است:

- بازرسی دورهای پیچها و مهرهها

– سفتی آنها را با آچار ترکمتر کنترل کنید. - تست هممحوری محورها

– با استفاده از ساعت اندازهگیری (Dial Gauge). - روغنکاری منظم گیربکس

– از فشار اضافی روی محور فلنج جلوگیری میکند. - بررسی خوردگی و زنگزدگی سطح فلنج

– در محیطهای مرطوب از گریس ضدزنگ استفاده شود. - تعویض اورینگ یا گسکت در زمان مناسب

– برای جلوگیری از نشت روغن در محل اتصال.

۱۲. تفاوت موتور فلنجدار با موتور پایهدار

| ویژگی | موتور فلنجدار | موتور پایهدار |

|---|---|---|

| نحوه نصب | بهصورت مستقیم روی گیربکس یا پمپ | روی شاسی یا فریم دستگاه |

| دقت هممحوری | بسیار بالا | وابسته به نصب مکانیکی |

| فضای مورد نیاز | کمتر | بیشتر |

| هزینه اولیه | کمی بالاتر | ارزانتر |

| کاربرد | خطوط تولید، پمپها، گیربکسها | فنها، کمپرسورها، نوار نقالهها |

۱۳. نحوه انتخاب فلنج مناسب برای موتور و گیربکس

برای انتخاب دقیق فلنج باید چند عامل کلیدی بررسی شود:

- توان و گشتاور موتور

– هرچه توان بیشتر باشد، فلنج باید ضخیمتر و مقاومتر انتخاب شود. - نوع گیربکس

– فلنج گیربکسهای حلزونی با فلنج هلیکال متفاوت است. - استاندارد ابعاد IEC

– برای اطمینان از هماهنگی ابعاد پیچها و محور. - جنس فلنج

– در محیطهای مرطوب از آلومینیوم یا استیل ضدزنگ استفاده شود. - شرایط کاری (دما، لرزش، گردوغبار)

– فلنجهای صنعتی باید ضدزنگ و مقاوم به حرارت باشند.

۱۴. نکات طراحی برای مهندسان و نصابها

- همیشه از فلنج و گیربکس یک برند یا استاندارد واحد استفاده کنید.

- پیچهای نصب را به صورت ضربدری و با گشتاور یکسان سفت کنید.

- از واشر قفل یا گریس ضدزنگ در محل پیچها بهره ببرید.

- در هنگام نصب، هممحوری شعاعی و محوری باید کمتر از ۰.۰۵ میلیمتر باشد.

- در خطوط تولید حساس، از فلنج با آببندی O-Ring استفاده کنید.

۱۵. نتیجهگیری: فلنج، اتصال دقیق بین قدرت و حرکت

فلنج در الکتروموتور و گیربکس، یکی از مهمترین اجزای اتصال مکانیکی است که نقش حیاتی در انتقال ایمن و دقیق نیرو دارد.

این قطعه، با فراهم کردن هممحوری کامل محور موتور و گیربکس، باعث افزایش راندمان، کاهش لرزش و افزایش عمر مفید سیستم میشود.

از صنایع سنگین مانند نفت و فولاد گرفته تا صنایع سبک و دقیق مثل غذایی و خودروسازی، فلنجها تضمینکننده اتصال مطمئن بین قدرت و حرکت هستند.

بنابراین، انتخاب درست نوع فلنج، نصب اصولی و نگهداری منظم، از عوامل کلیدی در عملکرد بهینه هر سیستم صنعتی بهشمار میروند.