اتصال ایمن، قلب تپنده هر سیستم صنعتی

در هر سیستم صنعتی که جریان مایع، گاز یا بخار وجود دارد، اتصال بین لولهها و تجهیزات از اهمیت بالایی برخوردار است.

یک اتصال نشتناپذیر، مقاوم و قابل باز و بسته شدن میتواند عملکرد کل سیستم را تضمین کند.

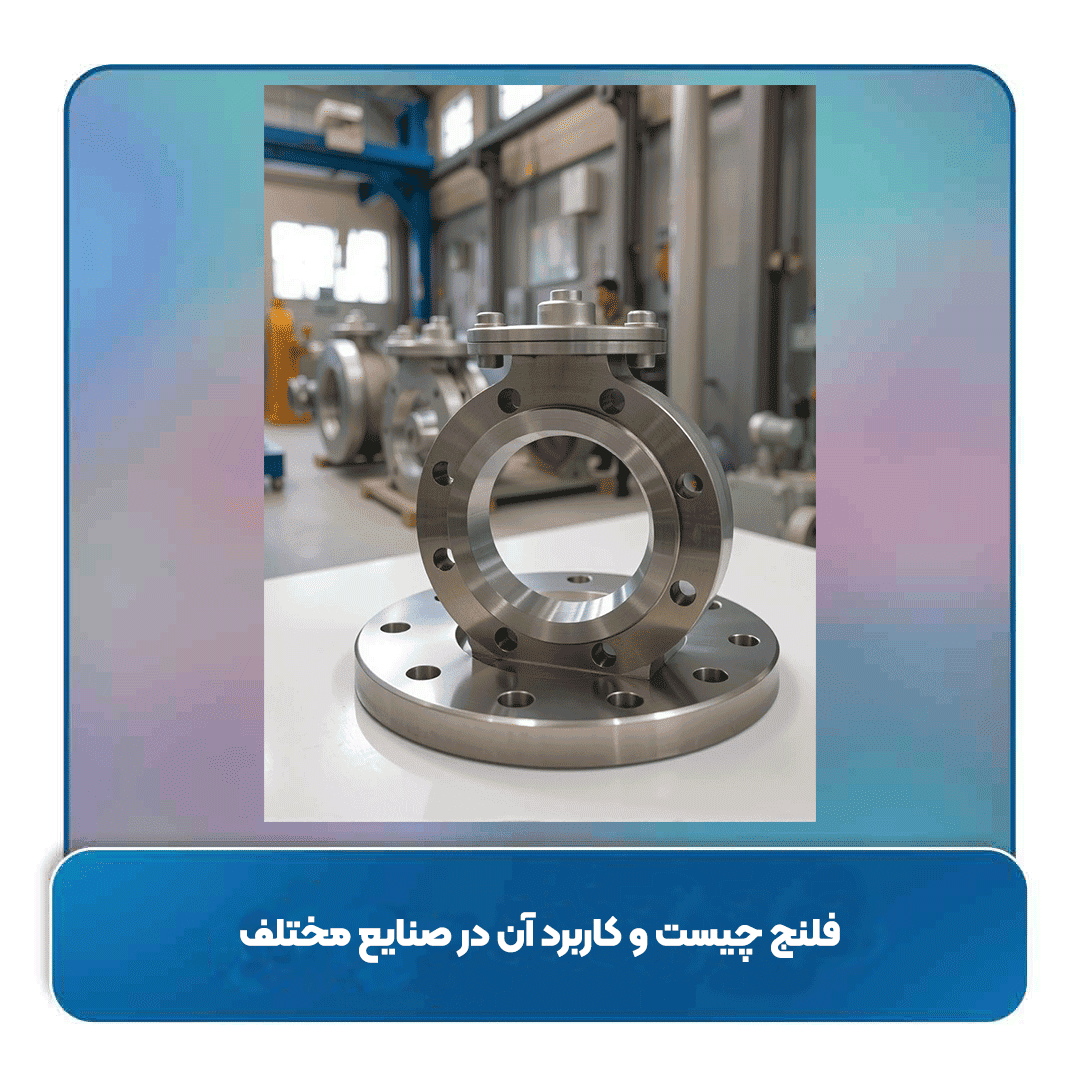

در این میان، فلنج (Flange) به عنوان یکی از حیاتیترین قطعات در اتصالات صنعتی شناخته میشود.

فلنجها سالهاست که در صنایع نفت، گاز، پتروشیمی، نیروگاهها، صنایع غذایی، آب و فاضلاب، کشتیسازی و حتی تجهیزات پزشکی استفاده میشوند.

اما فلنج دقیقاً چیست؟

چه انواعی دارد؟

و چرا در اغلب سیستمهای لولهکشی صنعتی بدون آن نمیتوان کار کرد؟

در این مقاله، بهصورت کامل و تخصصی اما با بیانی ساده، مفهوم فلنج، اجزا، کاربردها و تفاوت انواع آن را بررسی میکنیم.

۱. فلنج چیست؟ تعریف علمی و کاربردی

فلنج یک قطعه مکانیکی دایرهایشکل (اغلب فلزی) است که برای اتصال دو بخش از لوله یا تجهیزات به یکدیگر استفاده میشود.

فلنجها معمولاً در دو سر لوله نصب شده و با پیچ و مهره به هم متصل میگردند تا یک اتصال محکم و آببند ایجاد شود.

در واقع، فلنجها جایگزینی برای جوشهای دائمی هستند تا بتوان در مواقع لازم، اتصال را بهراحتی باز و تعمیر کرد.

🔧 به زبان سادهتر:

فلنج مانند یک “پل رابط” بین دو بخش از یک سیستم لولهکشی است که امکان باز و بسته کردن، تعمیر یا تعویض قطعات را بدون آسیب به خط لوله فراهم میکند.

۲. اجزای اصلی یک فلنج

هر فلنج از سه بخش اصلی تشکیل شده است:

-

بدنه فلنج (Flange Body):

بخش اصلی و دایرهای فلنج که ضخامت و قطر آن متناسب با فشار و سایز لوله طراحی میشود. -

سوراخهای پیچ (Bolt Holes):

سوراخهایی که دور تا دور فلنج قرار گرفته و برای عبور پیچ و مهره استفاده میشوند. -

سطح آببندی (Gasket Surface):

سطح تماس بین دو فلنج که در آن گسکت یا واشر آببند قرار میگیرد تا از نشت سیال جلوگیری کند.

۳. چرا فلنج در صنعت ضروری است؟

در نگاه اول شاید اتصال فلنجی تنها یک روش نصب ساده به نظر برسد، اما در واقع مزایای آن در صنایع سنگین بسیار حیاتی است:

✅ قابلیت باز و بسته شدن آسان:

برخلاف اتصالات جوشی، فلنجها را میتوان بهسادگی جدا کرد و دوباره بست.

✅ تعمیر و نگهداری سریع:

در صنایع بزرگ، زمان توقف سیستمها بسیار پرهزینه است. فلنج باعث میشود تعمیرات در حداقل زمان انجام شود.

✅ امکان تحمل فشار و دمای بالا:

فلنجهای فولادی در خطوط نفت، گاز و بخار تا فشارهای بسیار زیاد را تحمل میکنند.

✅ قابلیت آببندی مطمئن:

با استفاده از گسکت مناسب، نشت مایعات و گازها تقریباً به صفر میرسد.

✅ اتصال تجهیزات مختلف:

فلنجها امکان اتصال پمپ، شیرآلات، مخازن و لولهها را به سادهترین شکل فراهم میکنند.

۴. انواع فلنج از نظر شکل و نحوه اتصال

فلنجها انواع بسیار متنوعی دارند که هرکدام برای شرایط خاصی طراحی شدهاند.

در ادامه متداولترین انواع فلنج را معرفی میکنیم:

🔹 ۱) فلنج جوشی گردندار (Weld Neck Flange)

-

دارای گردن مخروطی شکل است که به لوله جوش داده میشود.

-

مناسب برای فشار و دمای بالا.

-

بیشترین کاربرد در صنایع نفت، گاز، پتروشیمی و نیروگاهها.

-

مزیت: استحکام بالا و توزیع یکنواخت تنش.

🔹 ۲) فلنج دندهای (Threaded Flange)

-

بدون نیاز به جوشکاری، با رزوه به لوله متصل میشود.

-

مزیت: مناسب برای لولههای کوچک و سیستمهایی که جوشکاری در آن مجاز نیست.

-

کاربرد: صنایع آب، گاز شهری، بخار کمفشار.

🔹 ۳) فلنج لپ جوینت (Lap Joint Flange)

-

از دو قطعه جداگانه (فلنج و استاباند Stub End) تشکیل شده است.

-

مزیت: مناسب برای لولههایی که نیاز به جداسازی مکرر دارند.

-

کاربرد: صنایع غذایی و دارویی، خطوط بازرسی مداوم.

🔹 ۴) فلنج اسلیپآن (Slip-On Flange)

-

لوله درون فلنج قرار میگیرد و سپس جوش میشود.

-

مزیت: نصب آسانتر و هزینه کمتر نسبت به نوع گردندار.

-

کاربرد: خطوط با فشار متوسط.

🔹 ۵) فلنج بلایند یا کور (Blind Flange)

-

صفحهای بدون سوراخ مرکزی برای مسدود کردن انتهای لوله.

-

کاربرد: برای تست فشار یا بستن موقت مسیر لوله.

-

مزیت: مقاومت بالا در برابر فشار.

🔹 ۶) فلنج سوکت ولد (Socket Weld Flange)

-

لوله داخل حفره فلنج قرار گرفته و سپس جوش میشود.

-

مناسب برای لولههای کوچک با فشار بالا.

-

کاربرد: سیستمهای بخار و هیدرولیک.

۵. انواع فلنج از نظر جنس و متریال

انتخاب متریال فلنج بر اساس نوع سیال، دما و فشار انجام میشود.

متداولترین مواد سازنده فلنج عبارتند از:

| جنس فلنج | ویژگیها | صنایع مصرفکننده |

|---|---|---|

| فولاد کربنی (Carbon Steel) | مقاومت بالا، قیمت مناسب | نفت، گاز، آب |

| استنلس استیل (Stainless Steel) | ضدزنگ، مقاوم در برابر خوردگی | صنایع غذایی، شیمیایی |

| آلیاژ فولاد (Alloy Steel) | تحمل دمای بسیار بالا | نیروگاهها، پالایشگاهها |

| چدن (Cast Iron) | ارزان، مناسب فشار پایین | سیستمهای آب شهری |

| PVC و پلیپروپیلن | سبک و ضدزنگ | صنایع شیمیایی سبک، فاضلاب |

| مس و برنز | رسانایی حرارتی بالا | تجهیزات خنککننده و دریایی |

۶. کاربرد فلنج در صنایع مختلف

فلنجها تقریباً در تمامی صنایع وجود دارند، اما نوع و جنس آنها بسته به شرایط کاری متفاوت است.

🔸 الف) صنعت نفت و گاز

-

کاربرد: اتصال خطوط لوله انتقال نفت خام، گاز طبیعی و فرآوردههای پالایشگاهی.

-

نوع رایج: فلنج گردندار و کور فولادی با استاندارد ANSI B16.5

-

شرایط کاری: فشار و دمای بسیار بالا

🔸 ب) صنعت پتروشیمی

-

کاربرد: در سیستمهای فرآیند شیمیایی و انتقال مواد خورنده.

-

نوع رایج: فلنج استنلس استیل یا آلیاژی مقاوم در برابر خوردگی.

🔸 ج) صنایع آب و فاضلاب

-

کاربرد: اتصال پمپها، شیرآلات و خطوط انتقال آب.

-

نوع رایج: فلنج چدنی یا PVC با فشار متوسط.

🔸 د) نیروگاهها

-

کاربرد: در سیستم بخار و خطوط خنککننده.

-

نوع رایج: فلنج جوشی با آلیاژ مقاوم در دما بالا.

🔸 ه) صنایع غذایی و دارویی

-

کاربرد: برای اتصال لولههای استیل در خطوط انتقال مایعات و مواد خوراکی.

-

نوع رایج: فلنج لپ جوینت از جنس استیل ضدزنگ.

🔸 و) صنایع دریایی و کشتیسازی

-

کاربرد: خطوط سوخت، آب دریا، و تهویه کشتیها.

-

نوع رایج: فلنج برنزی یا استیل با مقاومت در برابر زنگزدگی.

۷. استانداردهای بینالمللی فلنج

برای تضمین سازگاری و ایمنی در صنایع مختلف، تولید و نصب فلنجها طبق استانداردهای جهانی انجام میشود.

از مهمترین استانداردها میتوان به موارد زیر اشاره کرد:

-

ANSI / ASME B16.5 → متداولترین استاندارد فلنجهای فولادی

-

DIN (استاندارد آلمان) → پرکاربرد در صنایع اروپایی

-

JIS (استاندارد ژاپن) → مناسب صنایع آسیایی

-

API 6A / 6B → ویژه صنایع نفت و گاز

-

BS4504 (انگلستان) → در صنایع آب و فاضلاب

۸. روشهای اتصال فلنج و آببندی

برای جلوگیری از نشت سیال در محل اتصال فلنجها، از گسکت (Gasket) استفاده میشود.

این گسکتها بین دو فلنج قرار گرفته و با پیچ و مهره فشرده میشوند.

انواع گسکت:

-

گسکت لاستیکی (برای فشار کم)

-

گسکت گرافیتی (برای حرارت بالا)

-

گسکت اسپیرال وند (برای فشار بالا)

-

گسکت تفلونی (برای مواد شیمیایی خورنده)

۹. تفاوت فلنج با سایر اتصالات صنعتی

| ویژگی | فلنج | جوش دائم | رزوهای |

|---|---|---|---|

| قابلیت باز و بسته شدن | ✅ دارد | ❌ ندارد | ✅ دارد |

| تحمل فشار بالا | ✅ زیاد | ✅ زیاد | ❌ کم |

| نیاز به مهارت نصب | متوسط | بالا | پایین |

| هزینه تعمیر | کم | زیاد | متوسط |

۱۰. نگهداری و بازرسی فلنج در سیستمهای صنعتی

در پروژههای بزرگ، هرگونه نشتی در فلنجها میتواند خسارات قابلتوجهی ایجاد کند.

به همین دلیل بازرسیهای دورهای الزامی است.

مراحل نگهداری شامل:

-

بررسی خوردگی و زنگزدگی سطح

-

کنترل سفتی پیچها با آچار ترکمتر

-

تعویض گسکتهای فرسوده

-

تست فشار (Hydrostatic Test)

-

استفاده از گریس صنعتی روی پیچها برای جلوگیری از زنگزدگی

۱۱. عوامل مؤثر بر انتخاب نوع فلنج

برای انتخاب فلنج مناسب باید پارامترهای زیر را در نظر گرفت:

-

نوع سیال (خورنده یا غیرخورنده)

-

فشار کاری سیستم

-

دمای محیط

-

نوع لوله (فولادی، استیل، PVC)

-

میزان دفعات باز و بسته شدن اتصال

۱۲. مزایای استفاده از فلنج در صنایع

✅ مقاومت بالا در برابر فشار و حرارت

✅ نصب آسان و سریع

✅ کاهش هزینه تعمیرات

✅ امکان جداسازی قطعات در مواقع اضطراری

✅ افزایش عمر مفید سیستمهای لولهکشی

۱۳. چالشها و مشکلات رایج فلنجها

🔸 نشتی در محل گسکت بهدلیل نصب نادرست

🔸 زنگزدگی پیچها در محیطهای مرطوب

🔸 انتخاب اشتباه متریال در سیالات خورنده

🔸 سفتی بیشازحد پیچها که باعث تخریب گسکت میشود

۱۴. نتیجهگیری: فلنج، اتصال هوشمند صنعت

در دنیای امروز که صنایع در مسیر اتوماسیون و بهینهسازی حرکت میکنند، فلنجها همچنان از اجزای غیرقابلجایگزین سیستمهای لولهکشی و مکانیکی هستند.

آنها نهتنها موجب استحکام و ایمنی اتصالها میشوند، بلکه با قابلیت باز و بسته شدن، عملیات نگهداری و تعمیرات را ساده و مقرونبهصرفه میکنند.

از خطوط نفت و گاز گرفته تا صنایع غذایی، آب و پتروشیمی، فلنجها تضمینکننده پایداری جریان، ایمنی سیستم و دوام تجهیزات صنعتی هستند.